Schottern

Navigation: Gleisbau | Selbstbaugleis | RST-Gleis | Schottern

Schottern

Sobald das Gleis komplett fertiggenagelt ist und alle Lötarbeiten beendet sind kann geschottert werden.

Schotterauswahl

Immer ein Thema für Diskussionen ist die Wahl des Schotters. Bei Kleinbahnen wurde üblicherweise Schotter aus der Nähe verwendet, das minimiert die Transportkosten. Auf der Schwäbischen Alb ist dies Kalksteinschotter, der frisch gebrochen sehr hell, fast schon weiß ist. Durch's Verleimen wird er etwas dunkler und sieht dann gerade so aus, als läge er schon ein paar Jahre.

Schottersieben

Den benötigten Schotter kann man entweder fertig kaufen oder aus Rohmaterial selbst aussieben. Für das Selbstsieben benötigt man eierst größere Mengen Rohmaterial. Aus 60kg Gesteinsbruch lassen sich etwa 3kg Schotter der benötigten Körnung aussieben. Gerade bei Kalkstein lässt sich die Farbe des Gestein im Rohzustand schlecht beurteilen, da über allem eine feine Schicht Kalkpuder liegt, der alles einheitlich färbt. Spätestens beim Kleben des Schotters wird dieser Puder teilweise abgewaschen, so dass die Originalfarben des Gestein hervorkommen. Um hier unangenehme Überraschungen zu vermeiden, empfiehlt es sich (vor dem Sieben!) eine kleine Probe zu nehmen und auszuwaschen. Wenn diese gefällt, kann mit der eigentlichen Arbeit begonnen werden.

Als erstes sollten mit einem großen Küchensieb die großen Brocken ausgesiebt werden. Da diese einen großen Teil des Volumens und vor allem des Gewichtes ausmachen, wird die Arbeit danach im wahrsten Sinne leichter. Da beim Sieben eine große Menge Staub freigesetzt wird, empfiehlt es sich, diese Arbeit nach Möglichkeit im Freien durchzuführen.

Um aus dem restlichen Material die benötigten Körnungen herauszusieben, haben sich Siebe aus dem Aquarienbedarf bewährt. Sie sind als "Artemis-Siebkombination" mit vier verschiedenen Maschenweiten in fast jedem Zoofachgeschäft zu finden. Außerdem benötigt man noch einige Schüsseln, um die ausgesiebten Fraktionen aufzunehmen.

Nun beginnt der mühsame Teil. Beginnend mit der größten Maschenweite wird nun das Ausgangsmaterial immer feiner ausgesiebt. Das was nach ausdauerndem Schütteln im Sieb übrig bleibt, wandert in ein Gefäß und stellt eine Körnung dar. Der Rest wird in einem weiteren Gefäß zwischengelagert und dann im nächsten Durchgang mit dem nächstfeineren Sieb weiter ausgesiebt. So bleiben am Schluss insgesamt fünf verschiedene Fraktionen übrig.

Vor der Weiterverarbeitung sollten die einzelnen Fraktionen nun noch ausgewaschen werden, um den feinen Staub zu entfernen. Dieser verändert zu einem die Farbe des Schotters, zum anderen kann das feine Material alle Hohlräume im Schotterbett verkleistern und so zu einer einheitlichen Masse machen. Möchte man ein altes Schotterbett mit Verschmutzung darstellen, sollte man das durch bewusste Zugabe von Material auch steuern können. Zum Waschen den Schotter so lange in einem großen Eimer mit Wasser spülen, bis das Wasser fast nicht mehr trübe ist. Auf dem Foto ist der Unterschied zwischen gewaschenem Material (links) und ungewaschenem Material (rechts) zu sehen. Außerdem wurden jeweils zwei verschiedene Körnungen verwendet.

Auf dem folgenden Bild sind weitere Schotterkörnungen zu sehen. Die Körnung ganz links ist das, was im zweitfeinsten Sieb der Siebkombination liegen bleibt, das mittlere Material blieb im feinsten Sieb liegen und das Material ganz rechts ist das, was durch alle Siebe durchfällt. Für die Kleinbahn wird die Körnung links im Bild verwendet. Das Material rechts ist eher als Belag für Ladestraßen geeignet.

Schotterbedarf

Für ein 90 cm langes Modul ist mit einem Bedarf von etwa 120 g Schotter zu rechnen; natürlich hängt dies auch davon ab, wie breit das Trassenbrett gesägt ist und damit davon, wieviel Schotter für die Böschung benötigt wird. Bei Trassenbrettern mit gesägter Böschung ist der Schotterverbrauch eher niedriger, bei Trassenbrettern ohne Böschung müsste deutlich mehr Schotter verwendet werden; es ist daher nicht verkehrt, vor dem Schottern am Trassenbrett die Böschung zur Schotterersparnis etwas aufzufüttern, mit Styropor oder Hartschaum oder Kork oder ...

Schotterbürste

Sehr hilfreich ist dabei eine drehbare Bürste:

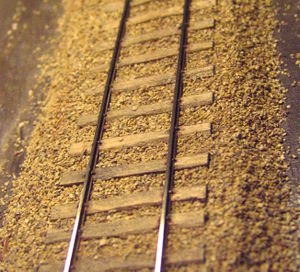

Auch wenn diese Konstruktion noch so rustikal aussieht, so ist sie doch sehr hilfreich. Die drehbare Bürste wird in die richtige Höhe gebracht, auf der Unterseite des Klotzes sind zwei dünne Holzleistchen als Führung, quasi der Spurkranzersatz. Das Gleis kann sehr üppig mit Schotter bedeckt werden, anschließend wird mit der einen Hand der Bürstenklotz langsam und vorsichtig darüber geschoben und mit der anderen Hand die Bürste gedreht. Überschüssiger Schotter fliegt dabei nach vorne weg, die Gleisoberseite ist perfekt eingeschottert. Zum Schluss muss auf der Seite mit einem Pinsel der überschüssige Schotter weggefegt werden, dabei stellt sich auch automatisch die Böschung als Schüttkegel ein.

Schotter kleben

Vor dem Verkleben des Schotters wird dieser ganz vorsichtig mit Wasser benetzt. Man füllt Wasser in eine Blumenspritze und gibt ein Mittel zur Verringerung der Oberflächenspannung hinzu, z.B. Spülmittel. Mit dieser Blumenspritze spritzt man dann aber nicht direkt auf den Schotter, man würde ihn wegblasen. Stattdessen sprüht man nach oben und lässt diesen Sprühnebel auf das Gleis niederrieseln. Nach ein paar Sprühstößen ist der Schotter feucht (das sieht man deutlich, er wird dunkler) und schon das genügt, um die Schotterkörnchen leicht aneinander haften zu lassen.

Nun kann der Schotter mit sehr stark verdünntem Weißleim (ungefähr 1:1 mit Wasser verdünnt, evtl. sogar noch etwas mehr Wasser) geklebt werden. Man sprüht ihn entweder auch mit der Blumenspritze über das gesamte Gleis oder träufelt ihn mit einer Pipette zwischen die einzelnen Zwischenräume. Zu stark verdünnter Leim klebt am Ende doch nicht stark genug, zu schwach verdünnter Leim gibt nach dem Trocknen einen Oberflächenglanz, so dass das Gleis aussieht wie nach einem Regenschauer. Es ist reichlich Leim-Wasser-Gemisch (auch mit einem Schuss Spülmittel) zu verwenden, so dass nicht nur die oberste Schicht Schotter miteinander verleimt wird, sondern der Schotter durch und durch bis zum Trassenbrett getränkt wird, damit nach dem Trocknen, was durchaus zwei bis drei Tage dauern kann, eine feste Einheit entsteht. Zu wenig Leim-Wasser-Gemisch ergibt oben eine harte Kruste und darunter bleibt der Schotter lose.