Selbstbaugleis

Navigation: Gleisbau | Selbstbaugleis | RST-Gleis | Schottern

Einführung Selbstbaugleis

Das Preußische Kleinbahngesetz von 1892 und die daraufhin entstehenden länderspezifischen Adaptionen beflügelten vielerorts den Bau von Kleinbahnen. In dieser Zeit werden auf Strecken dieser Kategorie praktisch ausschließlich Holzschwellen verwendet. Die Schienen wurden typischerweise in Längen von 10 m, 12 m, 15 m und 18 m geliefert, in diesen Abständen gab es also Schienenstöße. Diese wurden anfangs als sogenannte "schwebende Stöße" ausgeführt, dabei befand sich der Schienenstoß genau zwischen zwei Schwellen. Die Schwellenabstände waren aus Gründen der Materialersparnis so groß wie möglich, in der Mitte zwischen zwei Schienenstößen größer als in der Nähe der Schienenstöße.

Um den Charakter eines Kleinbahngleises möglichst gut zu treffen empfiehlt sich der Selbstbau. Dies erlaubt es, Echtholzschwellen zu verwenden, denen man dann ansieht, dass sie schon über ein halbes Jahrhundert in Sonne und Regen liegen, ebenso wie ein vorbildgerecht niedriges Schienenprofil. Die Kleinbahnen waren im Hinblick auf den erwarteten geringeren Verkehr mit leichtem Oberbau gebaut worden. Die HZL oder TWE hatten in der Anfangszeit Gleise der preußischen Form 5, später und in Hauptgleisen Form 6 verbaut. Die preußische Form 6 kann man ganz gut mit handelsüblichen Code 55-Gleisprofilen (etwa 1,5 mm Profilhöhe) nachbilden. Es gab keinen schweren Oberbau, die Gleise waren mit offenen Unterlagsplatten (2 oder 3 Nägel) oder mit preußischen Hakenplatten auf den Schwellen befestigt.

Diese recht kleinen und flachen Unterlageplatten müssen nicht unbedingt als teure und aufwendig zu verarbeitende Messingfeingußteile ausgeführt sein. Auch infolge des niedrigen Gleisprofils können die Unterlageplatten sogar ganz entfallen und lediglich durch die eingedrückten Gleisnägel imitiert werden. Aus dem maßstabgerechten Betrachtungsabstand ergibt sich so ein geschlossenes Bild eines Kleinbahnoberbaus mit niedriger Profilhöhe, dezentem aber vorhandenem Oberbau und leicht unregelmäßigen, von der Sonne verblichenen Holzschwellen.

Bedenken, ein so leichter und lediglich genagelter Oberbau könnte auf Dauer dem Modellbahnbetrieb und Modultransport nicht standhalten, treffen nicht zu. Die ersten Kleinbahnmodule mit genagelten Gleisen sind über 10 Jahre alt und dienten zwischendurch als Kinderspielmodule. In der Zeit wurde das Gleis mit Spielzeugautos stark strapaziert - Schäden sind keine aufgetreten.

Schwellen

Lindenholz eignet sich auf Grund der sehr dezenten Maserung hervoragend für die Nachbildung von Holzschwellen. Außerdem ist es sehr weich, was das spätere Eindrücken der Gleisnägel vereinfacht.

Die Lindenholzschwellen werden auf der Kreissäge (bei uns eine für Sägearbeiten adaptierte Speck-Horizontalfräsmaschine) zugesägt. Vorzugsweise wird hierfür ein feingezahntes HSS-Metallsägeblatt verwendet – das viel Antriebsleistung verlangt, aber eine sehr feine Schnittfläche erzeugt. Die Schwellenbreite beträgt 270 cm/87=3,1 mm. Die Dicke sollte größer 2,1 mm sein. Da Kreissägen keine exakte Dicke sägen können (selbst bei meiner Speck-Fräsmaschine mit der hochpräzisen Spindellagerung schwankt das Sägeblatt unter Belastung leicht hin und her) werden allen Schwellen anschließend in einer Dickenschleifvorrichtung auf Dicke 2,0 mm geschliffen. Die absolute Dicke ist hierbei nicht so wichtig, es darf nur keine einzige Schwelle dicker sein, sonst wird das Gleis kaum plan liegen.

Die Schwellen werden dann abgelängt 2,7 m/87=31 mm. Für 90 cm Streckengleis werden ca. 106 Holzschwellen benötigt, also ca. 3,3 lfm.

Im Vorbild wurden - um den wertvollen Rohstoff Holz optimal auszunutzen - Schwellen verwendet, die nicht zu 100% rechteckigen Querschnitt haben, sondern in einem gewissen Maß waren auch Fasen (z.B. durch Rundung des Stammes) zulässig. Damit wurde der Holzverbrauch optimiert ohne die Tragfähigkeit der Schwellen zu reduzieren. Im Modell bringen genau diese Anfasungen die Unregelmäßigkeit ins Gleisbild, die das Gleis so lebendig und naturgetreu wirken lassen wie kein perfekt gespritzter Kunststoffschwellenrost jemals wirken kann. Diese Fasen werden mit einer scharfen Klinge (z.B. Skalpell) auf einer Seite der Schwellen angebracht. Mit etwas Übung geht es blitzschnell von der Hand eine Schwelle anzufasen.

Holzschwellen mit langer Liegezeit sind nicht braun, sondern von der Sonne ausgebleicht und nehmen einen sehr hellen, silbergrauen Farbton an. Um diesen zu erreichen, werden die bearbeiteten Holzschwellen mit einer Beize bestehend aus Spiritus und flüssiger schwarzer Schuhcreme gebeizt. Wem der Ton zu hell wird kann man der Beize noch ein paar wenige Tropfen schwarze Spiritusbeize (Clou-kratzfeste Beize) zusetzen – aber nicht zu viel, heller kann man die Schwellen nicht mehr bekommen, nur noch wegwerfen. Wem der neutrale Grauton zu hart ist, kann diesen mit ganz wenigen Tropfen Mahagonibeize etwas „anwärmen“. Wichtig beim Beizen - nicht die Beize minutenlang einziehen lassen, dann werden allen Schwellen schwarz und damit Ausschuss. Nur kurz eintauchen und dann sofort mit einem Tuch abwischen.

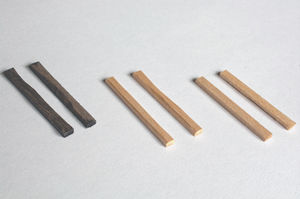

Hier sieht man von rechts nach links die Rohschwellen ganz rechts, in der Mitte mit unregelmäßigen Fasen und links dann gebeizt:

Und so sehen fertige Schwellen dann aus der Nähe aus:

Gleisnägel und Unterlagsplatten

Die preußischen Klemmplatten werden in der einfachsten Modellbaustufe durch Gleisnägel aus Tackerklammern imitiert. Hiefür werden die kleinsten handelsüblichen Klammern der Größe 10 verwendet. Diese werden mit der Zange L-förmig aufgebogen und dann mit einer Beilage aus 0,4er-Blech auf der Blechschere abgeschnitten. Die schwarze Farbgebung erhalten die verzinkten Tackerklammern durch Erhitzen mit der Flamme – auf eine feuerfeste Unterlage legen und mit der Lötflamme erhitzen. Für 90 cm Streckengleis werden ca. 425 Tackerklammern benötigt.

In der nächsten Modellbaustufe wird alternativ mit geätzten 2-Loch-Unterlagsplatten eine bei der HZL verwendete Oberbauform nachgebildet.

Vorarbeiten

Bevor die Schienen aufgebracht werden sind noch einige Vorarbeiten zu erledigen:

- An den Modulenden werden pro Schiene zwei Messingschrauben eingedreht - in den beiden äußersten Schwellenzwischenräumen. Der Kopf wird abgesägt und der Rest der Schraube wird auf Schwellenhöhe heruntergefeilt. An diesen Ankerpunkten werden später die Schienenprofile festgelötet, um am besonders belasteten Modulende eine mechanisch sehr stabile Befestigung der Schienenprofile zu bekommen.

- Für die Stromzuführung werden pro Schiene genau unter der Schiene je zwei Löcher durch Trassenbrett und Modulkasten gebohrt, um später die Kabel von unten an die Schienenprofile löten zu können.

Gleisbau ohne Unterlagsplatten

Vorbereitungen

Nach dem Aufkleben der Schwellenpläne (siehe hierzu Abschnitt über Modulbau) können die fertig gebeizten Schwellen mit wasserfestem Kleber (z.B. Holzleim wasserfest) aufgeklebt werden. Sicherheitshalber wird mit einer Richtlatte geprüft, ob nicht einzelne Schwellen hochstehen (was eine spätere Planlage der Gleise unmöglich machen würde). Ist dies der Fall wird die betroffene Schwelle in Schwellenlängsrichtung heruntergeschliffen oder ersetzt. Auf keinen Fall sollte man wie in einigen Gleisbauanleitungen empfohlen, mit einer Schleiflatte in Gleisrichtung die Schwellen überschleifen, dadurch entstehen hässliche Querriefen in den Schwellen die sich beim Beizen dann unübersehrbar abzeichnen.

Wer mag kann mit einer Metallbürste in Faserrichtung über die Schwellen schrubben, um die Maserung etwas zu betonen, die Oberfläche der Schwellen ist sonst sehr glatt.

Sind alle Schwellen (mit einem wasserunlöslichen Kleber) verklebt, dann werden an jedem Modulende für jede Schiene je zwei Messingschrauben eingedreht, deren Kopf abgesägt wird und sie werden dann genau auf Schwellenhöhe gefeilt. Hieran werden später die Schienen aus Stabilitätsgründen festgelötet. Des weiteren werden für jede Schiene zwei Löcher gebohrt, durch die später die Stromzuführung läuft - und zwar genau von unten.

Schienen befestigen

Nun können die Schienen genagelt werden - wobei natürlich eine Spurlehre verwendet wird, um die korrekte Spurweite sicherzustellen. Die erste Schiene (Code 55, etwa 1,5 mm Höhe) wird an der aufgeklebten Vorlage ausgerichtet und etwa alle acht bis zehn Schwellen genagelt. Es hilft, immer wieder mit einem prüfenden Blick längs der Schiene zu kontrollieren, ob die Lage einwandfrei ist.

Bei geraden Modulen ist es nicht verkehrt, das rechtwinklige Enden der Schienen an den Modulstirnseiten mit einem Winkel zu überprüfen. Bei Bogenmodulen ist es sehr hilfreich, eine Montagelehre zu verwenden. (Bild folgt)

Danach kommt die zweite Schiene, deren Lage durch eine Spurlehre eindeutig bestimmt werden kann. Diese zweite Schiene wird auf denselben Schwellen genagelt wie die erste Schiene. Besteht dieser Bauzustand jeden prüfenden Blick, dann werden die Abschnitte ohne Nägel halbiert - anschließend sind die Schienen etwa alle drei bis vier Schwellen genagelt. Besteht auch dieser Bauzustand jeden prüfenden Blick, dann wird fertiggenagelt, so dass am Ende in jeder Schwelle vier Nägel stecken.

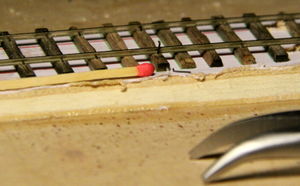

Neben dem Kopf des für einen Größenvergleich danebengelegten Streichholzes liegt ein Schienennagel, in der Schwelle steckt ein teilweise eingedrückter Schienennagel; die Schwellen werden vor dem Nageln mit 0,5 mm vorgebohrt, sonst bekommt man die Nägel mit der kleinen Zange nicht eingedrückt. Die Nägel klemmen dennoch ausreichend fest und es ist faszinierend, wie fest 90 cm Schiene von 200 dieser Nägelchen gehalten werden. Je nach Sehstärke ist eine Stirnbandlupe eine sehr sinnvolle Sache. Anfangs wird das Nageln etwas Mühe machen und mancher Nagel im Nirvana verschwinden oder Verbiegen, mit etwas Übung erkennt man aber den hohen meditativen Charakter dieser Tätigkeit.

Es ist nicht verkehrt, die Schienen bereits vor dem Verlegen zu streichen und ggf. Fehlstehlen hinterher auszubessern. Bei der Farbgebung der Gleise sind wir von den hellen Rosttönen abgekommen. Den hell blühenden Rost an den Gleisen findet man auf Hauptstrecken in Bremsbereichen, in denen viel Bremsabrieb anfällt. Auf Strecken mit geringem Verkehr - also unseren Kleinbahnen - haben die Schienen einen dunklen Braunton, etwa wie brüniert. Wir verwenden einen Ton ähnlich schokoladenbraun, lederbraun, etwa RAL 8027, wie z.B. Molak 31 m Braun, Revell 84 Matt oder Humbrol 98 matt. Wenn man will, kann man den Ton noch mit etwas rotbraun (güterwagenbraun), z.B. Revell 37 matt, aufhellen.

Ein Streichen nach dem Verlegen braucht eine ruhige Hand, damit keine Farbe auf die Schwellen gerät.

Die Befestigung der Schienen sollte bei einer mittleren Luftfeuchtigkeit und einer mittleren Temperatur erfolgen - ein nicht durchgenageltes Gleis sieht in einer überheizten Halle nämlich so aus:

Hohe Temperaturen sorgen für eine Ausdehnung des Metalls, eine niedrige Luftfeuchtigkeit lässt das Holz schrumpfen und schon entstehen enorme Kräfte. Bei einem voll durchgenagelten Gleis nehmen die vielen Nägel diese Kräfte auf, ansonsten gibt es eine deutliche Verwerfung. Die oben gezeigte Verwerfung war sogar noch befahrbar, wurde aber im Verlauf des Treffens immer stärker und war dann wirklich nicht mehr befahrbar.

Gleisbau mit Unterlagsplatten

Vorbereitungen

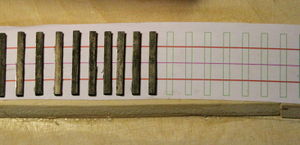

Im Grunde sind die Vorbereitungen nicht anders wie im Abschnitt oben beschrieben - hier kommen eben noch die geätzten Unterlagsplatten hinzu. Es kann aber eine Herausforderung sein, beim Bohren der Löcher für die Schienennägel auch noch die Unterlagsplatten dabei zu haben - unmöglich ist es jedoch nicht. Eine deutliche Erleichterung und Beschleunigung beim Gleisbau bekommt man mit einem fertigen und bereits vorgebohrten Schwellenband:

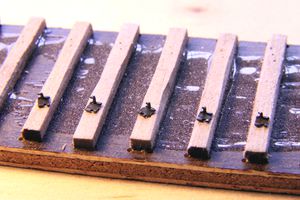

Die Schwellen sind hier schon fertig - aufgeklebt auf eine Siebdruckplatte und exakt vorgebohrt für die Nägelchen. Dieses komplette Schwellenband wird auf dem Modulkasten befestigt, dann kann es direkt mit Nageln losgehen. Die Schwellen werden auf das Trassenbrett geklebt und in der CNC-Maschine vorgebohrt. Dieses Trassenbrett wird dann auf den Modulkasten geleimt und zusätzlich noch verschraubt:

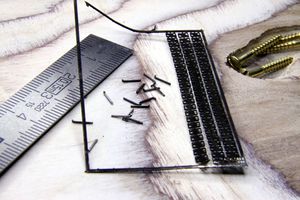

Dann werden an jedem Modulende für jede Schiene je zwei Messingschrauben eingedreht, deren Kopf abgesägt wird und sie werden dann genau auf Schwellenhöhe gefeilt. Hieran werden später die Schienen aus Stabilitätsgründen festgelötet. Des weiteren werden für jede Schiene zwei Löcher gebohrt, durch die später die Stromzuführung läuft - und zwar genau von unten.

Schienen befestigen

Die geätzten Unterlagsplatten werden zunächst brüniert und danach getrennt:

Im nächsten Schritt werden alle Unterlagsplatten für eine Schiene auf den Schwellen fixiert, dazu wird ein Gleisnagel auf der Gleisinnenseite zu etwa zwei Dritteln eingedrückt:

Sind auf diese Art und Weise alle Unterlagsplatten für ein Gleis auf den Schwellen, dann wird das Schienenprofil eingelegt und der Reihe nach der gleisinnere Nagel vollends eingedrückt und anschließend der gleisäußere Nagel ergänzt.

Dann folgt die zweite Schiene, wobei eine Spurlehre kaum erforderlich sein dürfte, durch die vorgebohrten Löcher für die Gleisnägel liegt die Position ja bereits fest.

Nacharbeiten

An den Modulenden werden die Schienen zwar ganz normal genagelt, aber zusätzlich an jeweils zwei Messingschrauben mit abgesägtem Kopf festgelötet - das schafft mechanische Festigkeit an dieser heiklen Stelle. Mit etwas 25%-iger Phosphorsäure geht das Löten sehr einfach von der Hand. Geeignet sind Messingholzschrauben 2,5x16 oder 2 x 20 mit Senk- oder Linsenkopf. Wichtig: Es müssen Messingschrauben sein, nicht vermessingte Stahlschrauben!

Redundanz hat noch nie geschadet - daher ist es wirklich empfehlenswert, jedes Schienenende an zwei Schrauben festzulöten; es ist schon vorgekommen, dass eine der Lötverbindungen nicht gehalten hat - dann hält die zweite die Schiene immer noch sicher in der Spur.

Des weiteren muss nun die Stromzuführung an die Schienen gelötet werden - von unten, durch die zuvor gebohrten Löcher; auch hier hilft die Phosphorsäure sehr. Vorher sollte die Unterseite der Schiene aber mit einer kleinen Nadelfeile gesäubert werden, es könnte da Farbe vom Anstreichen ein Löten erfolgreich verhindern. Nach dem Löten sollte man zur Kontrolle ruhig einigermaßen kräftig am Kabel ziehen, eine gute Lötstelle hält das aus und wenn sich das Kabel von der Schiene löst, dann hat die Lötstelle nichts getaugt und es ist gut, das in diesem Baustadium zu bemerken und korrigieren zu können.

Auch hier schadet Redundanz nicht und jede Schiene wird doppelt mit Strom versorgt, im Falle eine Lötstelle einmal nicht halten sollte.

Die gesamte Löterei ist sehr unproblematisch, da nirgends Materialien verwendet wurden, die besonders hitzeempfindlich sind und schmelzen könnten.

Materialien, Bezugsquellen

Die Materialien können u.a. bei http://h0fine.de/ bezogen werden.

Schienen

Schwellen

Die Schwellen werden wie oben beschrieben selbst hergestellt.

Gleisnägel

Die Gleisnägel werden wie oben beschrieben aus Tackerklammern selbst hergestellt.

Schotter

Die Frage nach dem richtigen Schotter füllt jeden Stammtisch. Leicht zu entscheiden ist die Form der Körner - eckig und scharfkantig müssen sie sein, runder Kies geht gar nicht.

Schon schwieriger ist die Wahl der richtigen Größe des Schotters.

Ganz interessant wird es dann bei der Schotterfarbe, bei der ja auch das Vorbild eine große Vielfalt zeigt. Auf der Schwäbischen Alb wurde und wird durchaus sehr heller Kalksteinschotter verwendet, der in neuem Zustand bei Sonnenschein ein gebrochenes Weiß zeigt, nach einigen Jahren wird er natürlich etwas dunkler und grauer.

Vorbildfotos

Gleise beim Vorbild findet man bei den Vorbildfotos Gleise.